最新消息

半導體製程、原理完整介紹:從半導體材料到元件必經8步驟!

半導體製程有哪些步驟?現代電子設備必不可少的晶片是如何被製造出來的?想要了解半導體的祕密,首先要從半導體是什麼,以及半導體的原理談起。本文將介紹半導體製程順序、產業鏈與關鍵的封裝材料,並回答常見問題。

| 目錄: |

一、半導體是什麼?原來無處不在的半導體是由這些材料製成的!

半導體是現代科技的基礎,雖然看不見也摸不著,但卻默默驅動著日常生活中的每一項智慧應用,從手機、電腦到汽車與醫療設備,幾乎所有電子產品的運作都離不開它。要理解這項關鍵技術,首先必須從它的定義、原理和材料性質談起。接下來,讓我們揭開這項改變世界的材料祕密。

(一)半導體是什麼?和晶圓、晶片、半導體元件有什麼分別?

半導體之所以被稱為「半導」體,是因為它的導電能力介於「導體」與「絕緣體」之間,能在特定條件下控制電流的通過。正因為具備此種特性,這類型材料可用於製造複雜的導電變化,以傳輸與處理複雜的訊號和指令,因而一躍成為現代電子產品的核心。不過,單有半導體材料並不能直接應用,而是需要經過一系列的加工才能使用。以下是半導體材料經過不同的加工步驟後的產品:

- 晶圓(Wafer):晶圓是指將半導體材料切割、拋光後形成的圓片,作為後續製造的基板。

- 晶片(Chip):晶片是從晶圓切割出的單一小片,經過電路設計與封裝後,才能成為實際使用的處理器或記憶體。

- 半導體元件(Device/Component):半導體元件是利用晶片功能製成的各種應用元件,例如二極體、電晶體或整合電路。

它們之間的關係,可以簡化理解為:半導體材料 → 晶圓 → 晶片 → 半導體元件。

晶片和半導體元件的用途極為廣泛,從智慧型手機、電腦、家電,到汽車、醫療設備及通訊網路,都需要依靠半導體來驅動與控制。

(二)半導體材料:使「半導電」性質成為可能的關鍵

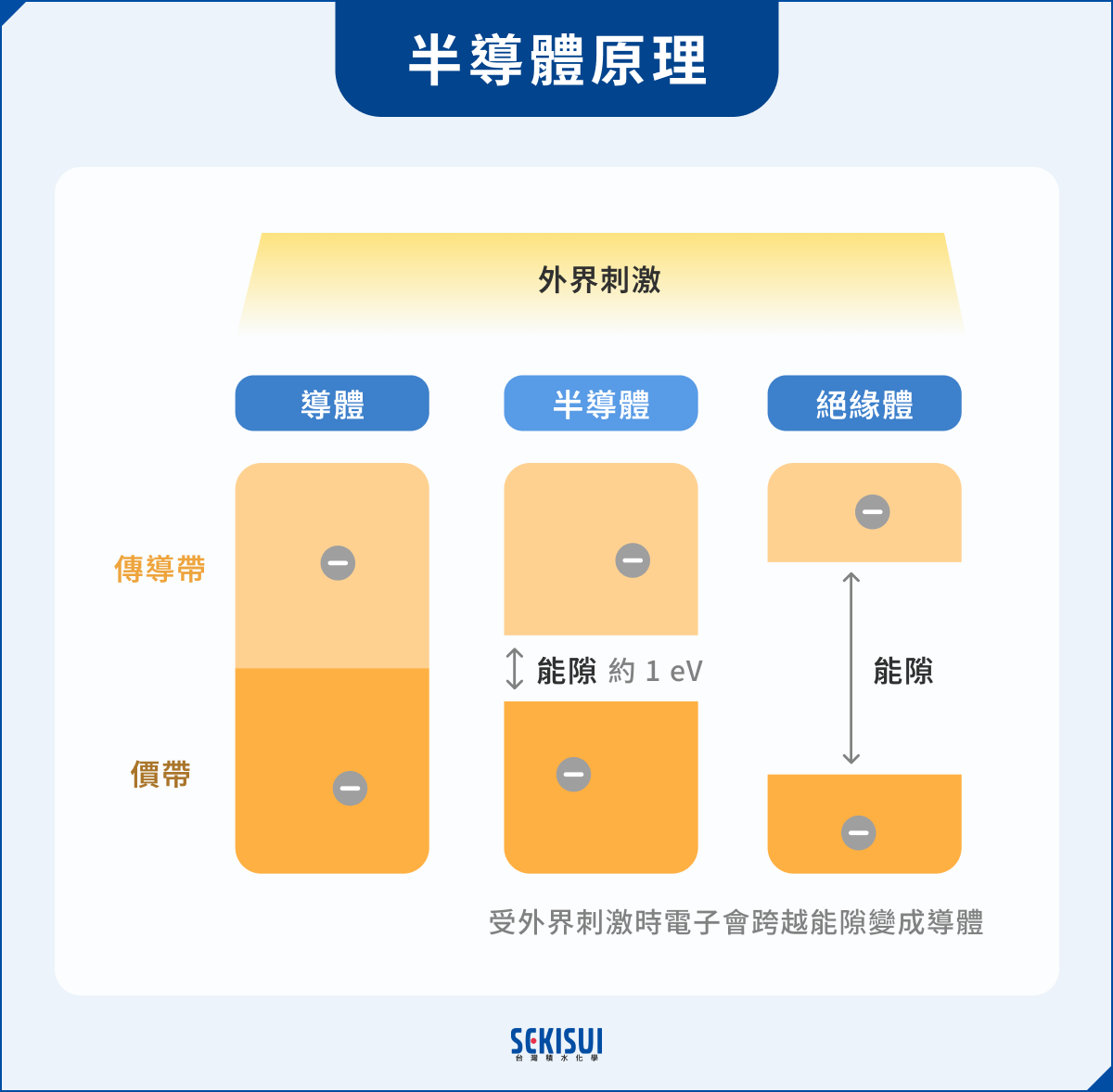

那麼,半導體為何能具備如此獨特的半導電性質呢?半導體的特殊性質,來自於材料結構本身有著恰到好處的「能隙」。所謂「能隙」,是指固體中充滿電子的能量層「價帶」,和讓電子自由移動、導電的能量層「傳導帶」之間的距離,能隙越小,導電性便會越強。而半導體的能隙約為 1~3eV(導體能隙趨近 0,絕緣體能隙一般在 9eV 以上),電子可在加熱或受光照、電場刺激時跨越能隙進入導帶,因此能做到「半導電」的效果。

半導體最常見的材料是矽(Silicon),它在自然界的蘊藏量豐富,目前的相關工藝也已十分成熟。除此之外,鍺(Germanium)、砷化鎵(GaAs)、氮化鎵(GaN)等材料的半導體,皆能在高頻、高功率或光電應用中展現更佳性能。

值得留意的是,除了高溫、光照這些刺激電子進入導帶的方式,目前還有透過摻雜(Doping)來改變導電性的做法。例如,純矽本身的導電性並不強,如果加入磷或硼等元素,便能調整電子、電洞,形成 N 型或 P 型半導體,這樣做不僅能達到「部分導電」的效果,還能精確控制電流流動,因此是現代電子裝置中最普遍使用的技術。

- N 型半導體:在矽晶中摻入五價元素(如磷、砷),它們每個原子都帶有 5 個價電子,當與矽(4 個價電子)結合時,會多出 1 個自由電子沒有參與鍵結,而這些多出來的電子便可在晶體中自由移動,增加導電性。

- P 型半導體:與 N 型相對,在矽晶中摻入三價元素(如硼 B、鋁 Al)時,由於每個原子只有 3 個價電子,與矽形成鍵結時會缺少 1 個電子,形成一個空缺,亦被稱為「電洞」。電洞它能吸引附近電子跳進來填補,使空缺位置往相反方向移動,形成導電效果。

二、半導體元件製造揭密:認識半導體製程 8 步驟+產業鏈

相信您也會好奇,如此「神奇」的半導體到底是如何被製造出來的呢?接下來便帶您全面認識半導體產業鏈的運作模式,並介紹晶圓製程的 8 大核心步驟,了解矽晶如何在無塵室中被賦予智慧,最終化為驅動科技的心臟。透過完整介紹與圖解,您將更清楚掌握半導體從構想到成品的製造過程。

(一)從「靈感」到「零件」:半導體產業鏈介紹

從結構設計到實際製作,從材料到元件,每一步都需要大量的人力物力投入,才能生產出小小一片、性能齊全的半導體晶片,供後續不同範疇的廠商再加以利用。整個半導體的產業鏈,大致可以分為 3 大部分:

- 上游(設計、材料):IC 設計公司負責規劃電路架構,材料廠商則供應矽晶圓、光罩及化學藥劑,提供製造所需的基礎。

- 中游(製造):晶圓代工廠透過光刻、沉積、蝕刻等複雜工序,把電路設計精準地轉化為晶片。

- 下游(封裝、測試):晶片完成後需經過封裝保護與電性測試,確保效能與品質,才能交付給系統廠與品牌廠。

經過完整的產業鏈流程,晶片會因應使用的範疇與情境,進一步組成各種半導體元件,廣泛應用於手機、汽車、家電與醫療設備之中,驅動現代生活的每一環節。

(二)晶圓製程完整解構,深入了解半導體製程順序與原理

1. 純化與長晶

天然石英砂經化學處理,轉化為高純度的多晶矽並加熱熔化後,便能再利用單晶籽晶,透過接觸並均勻拉出晶體的「拉晶」技術,進一步製成單晶矽錠。由於高純度與高結晶度是確保晶片性能的關鍵,任何微小雜質都可能造成後續製程的缺陷,因此必須交由最專業的廠商在特定的環境中使用專業設備完成,這一步通常由材料廠負責,也是晶圓製程的起點。

2. 切片與拋光

單晶矽錠會被切割成薄片,並經過精密的拋光與清洗,形成「裸晶圓」。裸晶圓就像是一張乾淨、平整的白紙,能承載後續的電路圖案。如果表面不夠平滑,後面的光刻和蝕刻都無法精準進行。

3. 氧化與薄膜沉積

接著正式進入晶圓加工的步驟,首先會在矽晶圓表面形成一層極薄的二氧化矽膜,這個過程稱為氧化。氧化層具有絕緣與保護作用,確保矽晶不會和後續加上的金屬導線相互接觸,可隔離電性干擾並防止雜質擴散。隨後再透過薄膜沉積技術,在晶圓表面覆蓋多層功能性薄膜,如導電金屬層或介電層。這些結構為後續光刻與蝕刻提供材料基底,並構築晶片中各元件的電性與結構框架。

4. 光刻

光刻利用光阻塗佈和曝光顯影的方式,就像「照相印刷」一樣將電路設計的圖案透過光照轉印到晶圓上。這是最關鍵的步驟之一,因為線寬越小,晶片能容納的電晶體就越多,計算能力也就更強大。

5. 蝕刻

蝕刻是指透過化學藥液或電漿蝕刻,把光刻後不需要的部分去除,只保留所需的線路與結構。這時電路才算真正刻印在晶圓表面,逐漸形成電晶體的雛形。完成蝕刻後,會進行光阻剝除,避免影響後續製程。最後,晶圓還需要經過清洗,徹底去除殘留的光阻碎屑與蝕刻副產物,確保表面乾淨,才能順利進入下一步。

6. 摻雜

在晶圓中導入微量元素(如硼或磷),調整局部區域的導電性,建立 P 型與 N 型半導體,讓電晶體能夠像開關一樣,控制電流通斷、微調。

7. 金屬互連

在晶圓表面鋪設金屬導線,把無數個電晶體連接起來,便能形成完整的電路網絡。就像城市的道路系統一樣,金屬互連讓訊號能快速傳輸,確保最終製成的晶片能正常運作。

晶圓加工的步驟往往需要反覆進行數十甚至上百次,才能完成一片布滿電路的晶圓。

8. 晶圓後段製程

晶圓後段製程的主要目標是讓晶圓更輕薄、導電性更佳,並為後續封裝做好準備。在這個步驟中,首先會進行背面研磨與拋光的薄化工序,以及穿孔加工、異質堆疊等,為了保持加工時的穩定性,也會利用暫時性黏合和解鍵合(Debonding)的技術,將晶圓暫時固定在載板上進行處理,完成後再完成剝除。結束上述工序後,晶圓將會切割成單顆晶片,以便後續利用。

最後,切割後的晶片會進入封裝與測試階段。封裝的目的在於保護晶片免受外力、溼氣、靜電及汙染損害,同時建立電性連接與有效散熱通道,確保晶片在實際運作時能穩定且高效。封裝材料在這裡發揮關鍵作用,不僅能保護晶片、加強散熱,還能讓晶片與電路板之間建立穩定連結,確保其在真實的長時間應用情境中能穩定運作。最後,透過電性與功能測試,確認性能與可靠度,篩除不良品。

經過這一連串後段製程,半導體元件才算真正完成,可應用於各類電子產品中。

晶圓後段製程需要支援嗎?台灣積水化學以專業材料技術來助您一臂之力!

(三)半導體製程流程圖,助您輕鬆掌握製程每一步

看完上面繁瑣精細的製程,相信您也了解到半導體製程的不容易,只要在材料純度、環境控管、施作力道等各個方面稍有差錯,便會嚴重影響良率。作為製程的最後關卡,封裝的工序更應加倍審慎處理,才不會浪費投放的成本,功虧一簣。

若希望半導體封裝工序做得更精密,優質的封裝材料可謂不可或缺。例如,黏度良好、容易剝離又不留殘膠的膠帶、保護晶片表面免於損壞的離型膜、確保導電和導熱性能的粒子填充材等,能從不同方面輔助工序的進行,並讓成品的效能更上層樓。

品質可靠的封裝材料,就選台灣積水化學

三、半導體製程為何如此複雜?半導體製程常見問題解惑

對半導體製程還有其他疑問嗎?以下整理了關於半導體製程步驟複雜度、封裝材料作用、封裝與測試階段重要性共 3 個常見問題,為您逐一解惑。

Q1:為什麼半導體製程需要這麼多步驟?

這是因為半導體製程是一項極度精密的工程,需要在一片僅數十毫米的晶圓上整合數十億個電晶體與複雜的電路結構。從純化矽原料、光刻、蝕刻、摻雜、金屬互連到封裝測試,每一個步驟都必須在無塵室中、以奈米級精度完成,才能確保效能與良率。

Q2:半導體封裝材料有什麼作用?

封裝材料是晶片與外部世界之間的保護層與橋梁,它同時承擔機械保護、導熱散熱與電性連結 3 大功能。以積水化學旗下各項封裝材料為例,離型膜有保護晶片表面和緩衝的作用,金屬鍍層微粒子可用於調節導電、導熱性能,絕緣增層膜則可作為載板和封裝層之間的材料,降低封裝造成的耗損。

Q3:封裝和測試為什麼這麼重要?

封裝與測試是半導體製程的最終階段,也是產品能否成功上市的關鍵。封裝除了保護晶片免受外界汙染與機械損傷,還負責將電訊號準確傳遞至外部電路,因此設計不良可能導致散熱不足、電性不穩等問題。

至於測試階段,則會檢查每顆晶片的功能、頻率、功耗與穩定性,確保其符合設計規格與市場標準。唯有通過嚴格測試的晶片,才能進入電子產品中運作,成為最終可銷售的半導體元件。

四、半導體封裝製程材料供應商,首選 SEKISUI台灣積水化學

作為全球高分子材料與技術領導品牌,SEKISUI 積水化學集團憑藉深厚的材料研發實力與量產經驗,持續協助全球晶圓與封裝廠提升製程效率與可靠度。我們針對晶圓切割、封裝、熱壓與導電應用,推出多樣高性能封裝材料,滿足先進封裝與多層載板製程需求。主力產品包含:

- UV 易剝離膠帶、封裝保護膠帶:可應用於晶圓切割與封裝過程中,能穩固晶片、保護敏感區域,避免機械損傷與污染。

- 離型膜 RP Film:在熱壓與高溫封裝製程中提供表面防護與緩衝,防止晶片刮傷或汙染,確保良率穩定。

- Micropearl™ 塑膠微粒子、金屬鍍層微粒子:可精準控制封裝間隙,調節導電與導熱性能,也能作為輕量填充材使用,確保晶片長期運作穩定。

- Build-up Film 絕緣增層膜:用於載板與封裝層間,具優異絕緣性,能降低訊號損失,適用於微細線路、高絕緣信賴性的高階載板製造等情境。

- 高黏度 Inkjet 噴墨油墨:適用於擋牆材料(DAM Materials)、圖案形成與保護層塗佈,已廣泛應用於手機、基板封裝等領域。

最精密的半導體製程,就讓台灣積水化學以先進材料科技來協助您一起完成!

為了在材料科學範疇精益求精,台灣積水化學在新竹成立了全新的 R&D 研發中心,配備業界頂尖的實驗設備,打造專業的研發空間,讓我們的專家、工程師和科學家能在最佳的環境下持續研發、推動產業向前。在這裡,我們除了希望帶來技術突破,同時能夠兼顧環保理念與產學合作,創造在環境和人才 2 方面都能「永續」的產業生態。

如果您想要深入了解,非常歡迎您預約參觀台灣積水化學的新竹 R&D 研發中心:

- 簡介:台灣積水化學-新竹R&D研究發展中心

- 電話:02-2523-5335

- 地址: 300043新竹市東區東美路91巷3號2樓之1

台灣積水化學專業半導體封裝材料,助您解決製程難關!