Product

產品介紹

SifreeX-HL

產品介紹

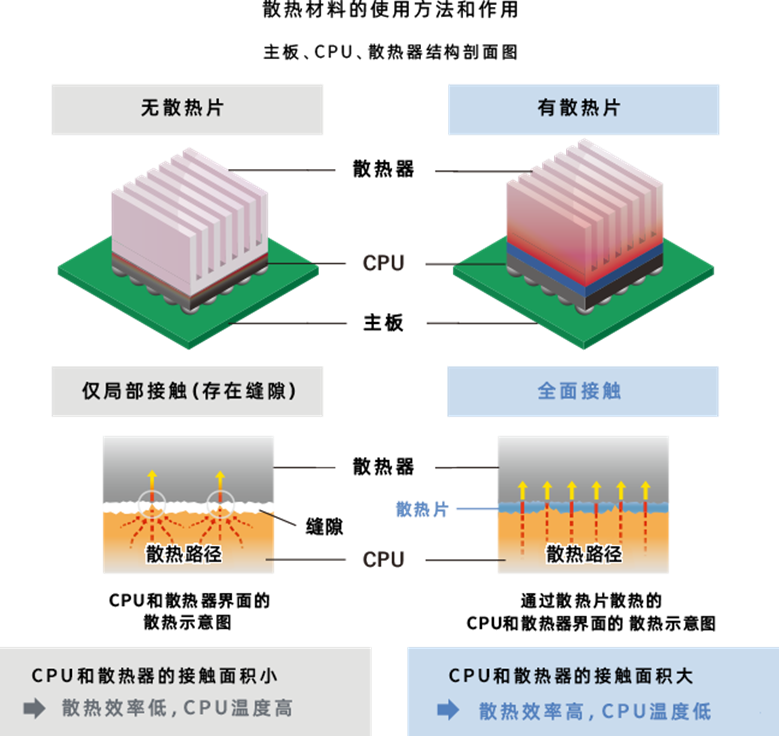

何謂散熱材?

| 近年來,隨著電子零部件的發展趨於高性能化、小型化, 如右圖所示,散熱材料多用於CPU等熱源與散熱器之間。 |

|

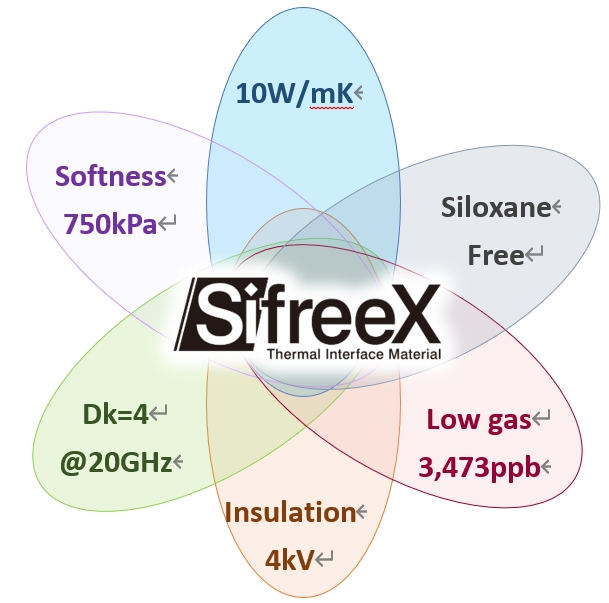

SifreeX-HL的特徵

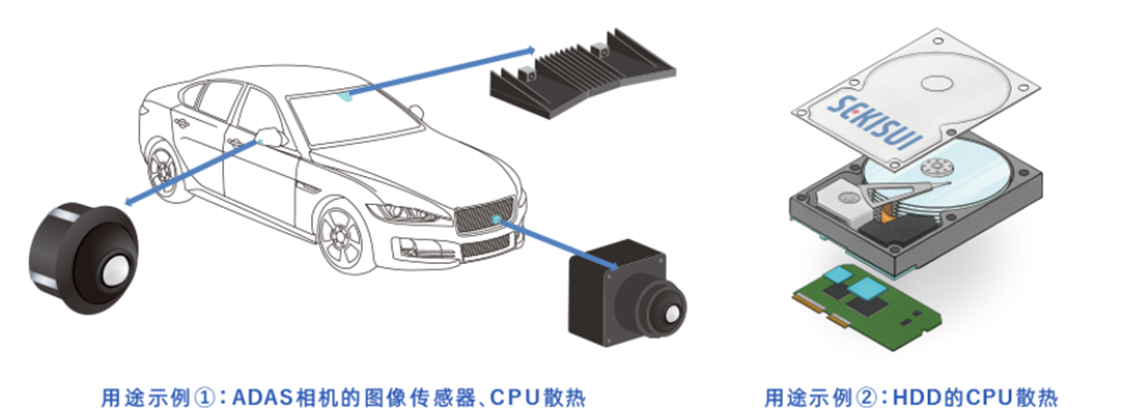

SifreeX-HL的用途事例

SifreeX-HL的高導熱、柔軟、絕緣、無矽氧烷、低揮發的特徵,可滿足ADAS相機及HDD等的高要求。

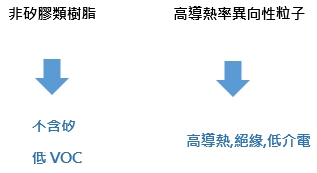

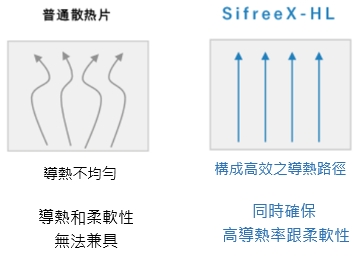

| 配方設計技術 | 導熱粒子的設計&控制技術 |

| 憑藉獨創的配方設計技術,

| 對異向性導熱粒子進行定向排列,  |

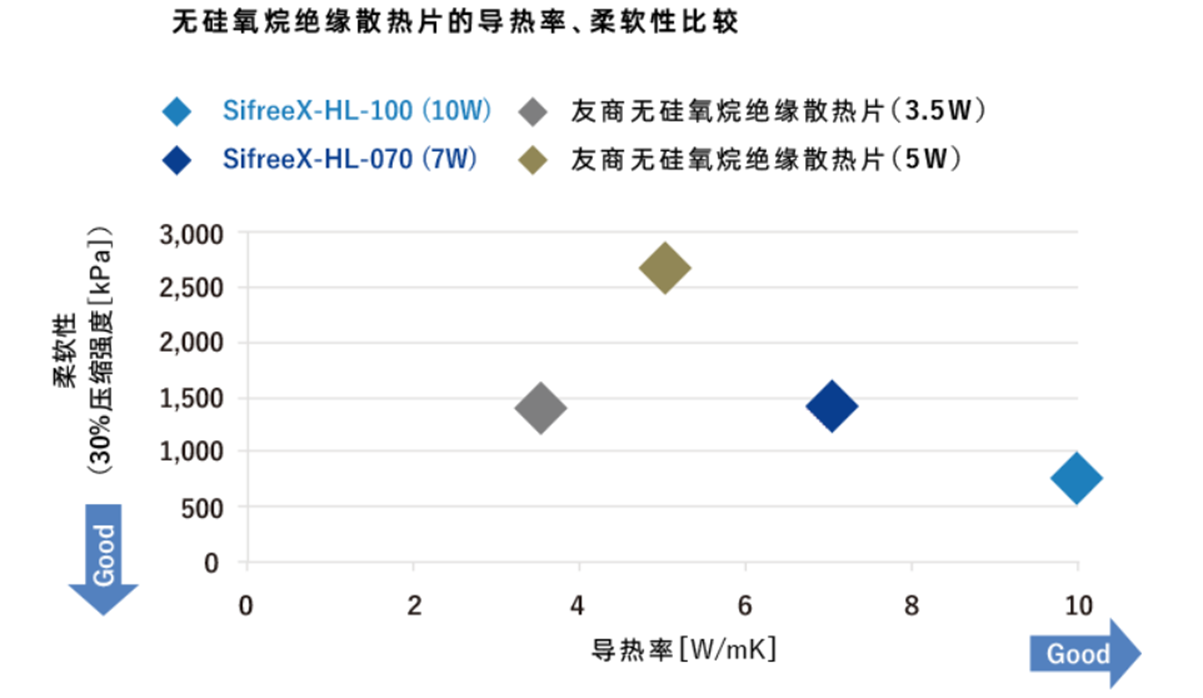

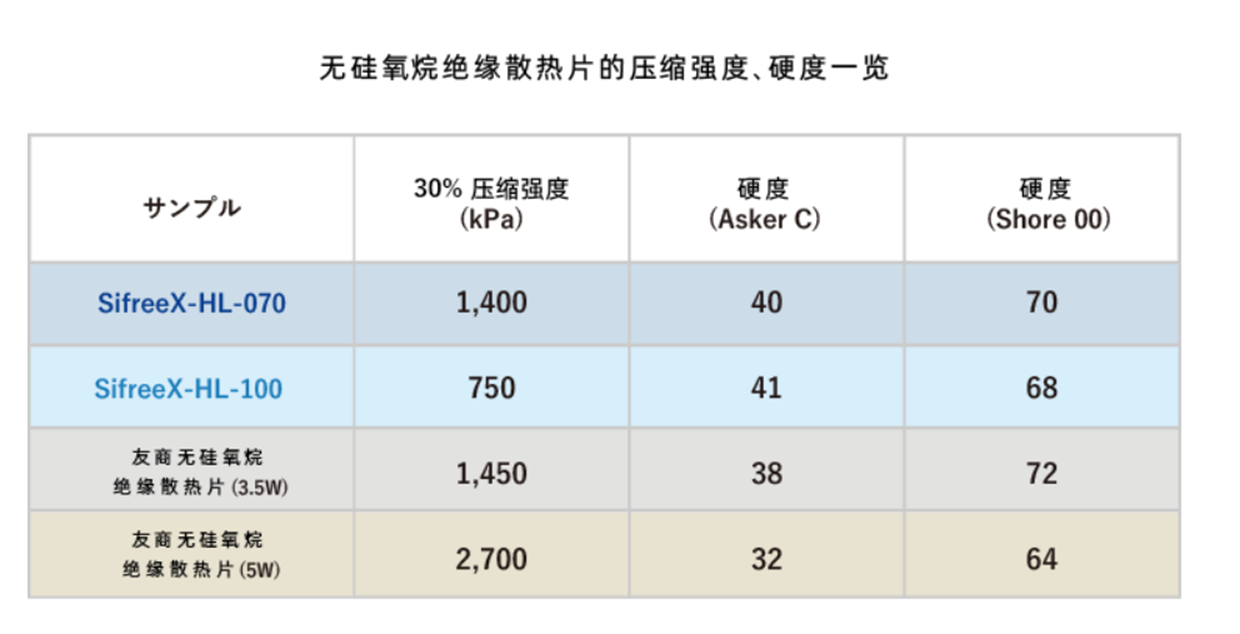

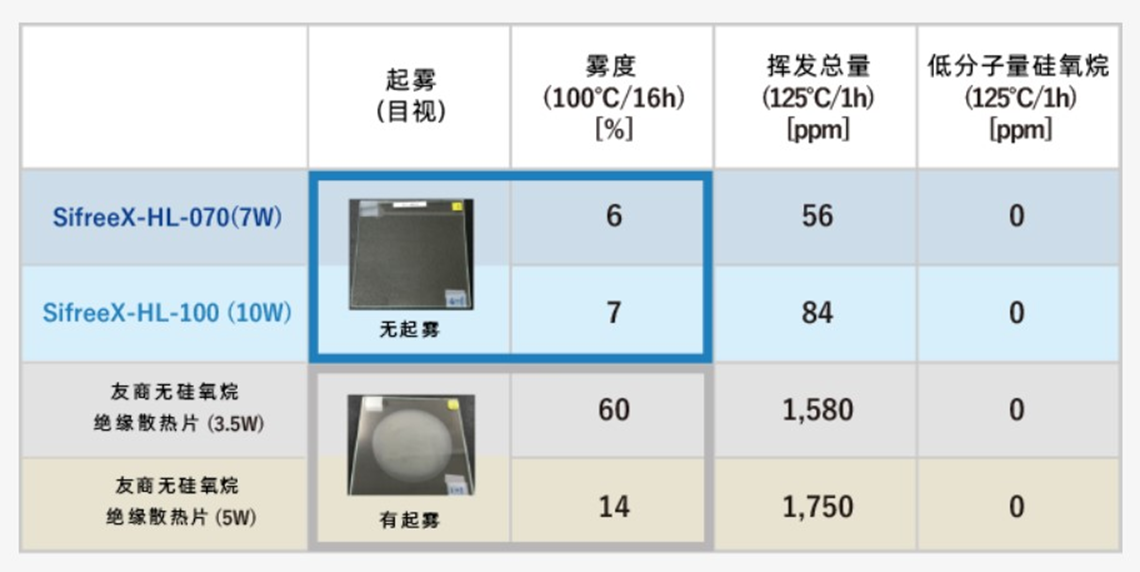

與競品的無矽氧烷絕緣散熱片的性能比較

SifreeX-HL不僅高導熱、柔軟、絕緣,而且不會發矽氧烷。現有的7W、10W兩款品級,甚至超過了競品5W以下散熱片的柔軟性

積水散熱材料 SifreeX-HL的優勢

1.高導熱率

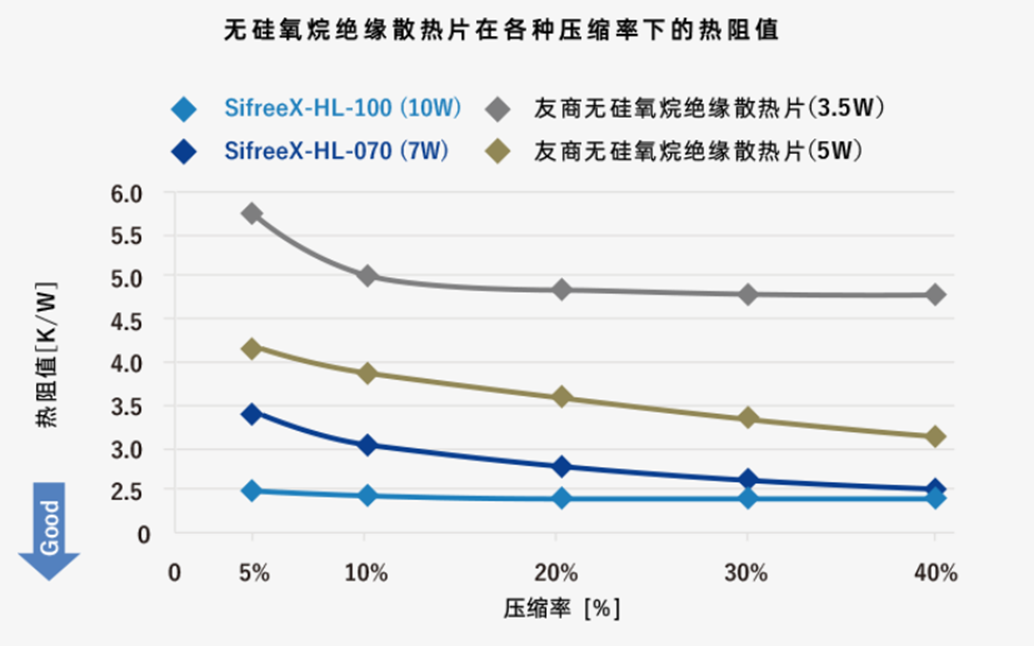

我們認為,下面的測試結果非常接近真機使用時的實際性能

按照ASTM D5470方法,對導熱率、熱阻率進行測定。

SifreeX-HL與友商的散熱片相比,即便在低壓縮率狀態下也可實現低熱阻率(=高散熱性)。

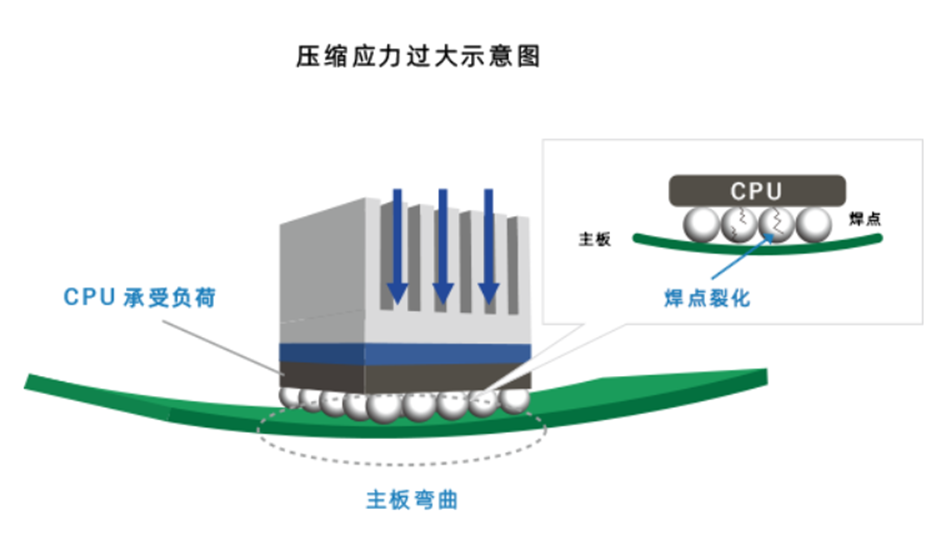

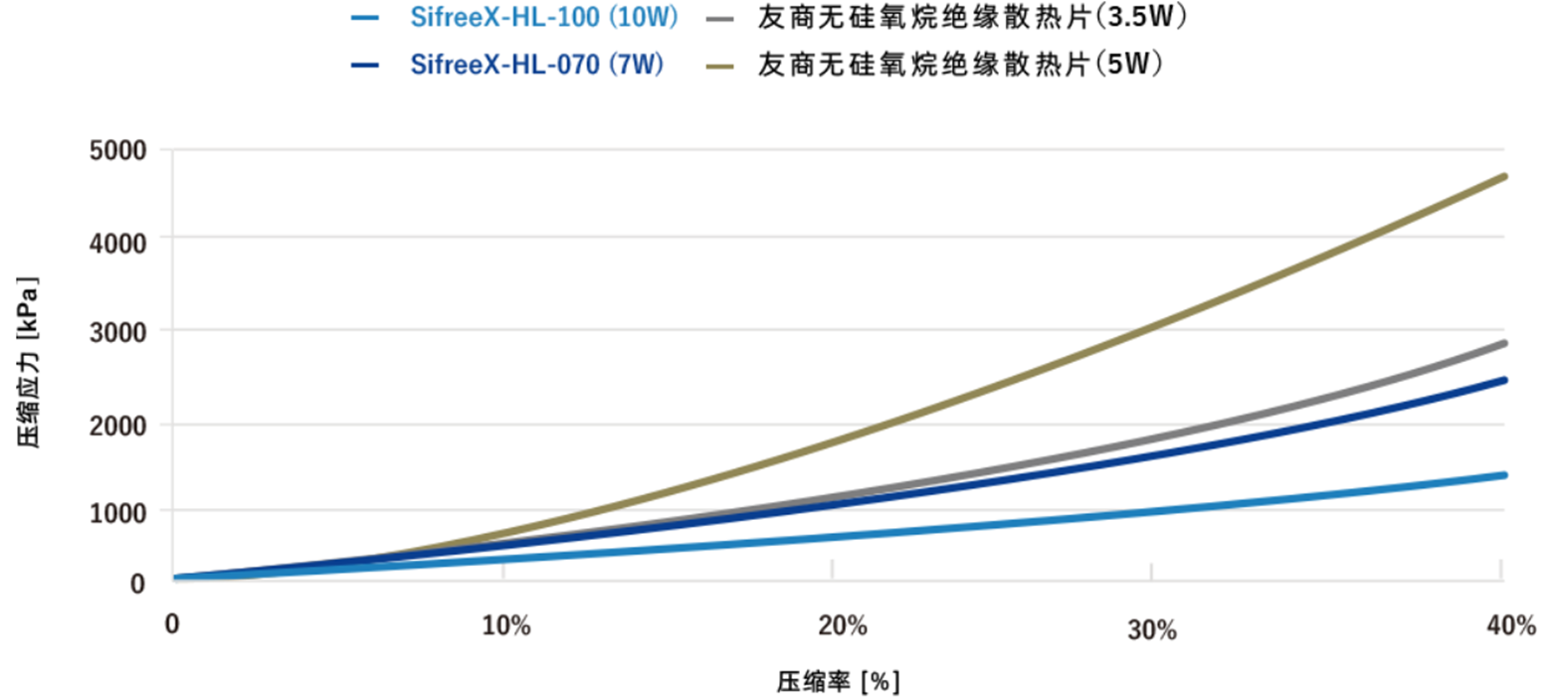

2.柔軟,低壓縮應力

| 為什麼熱材料需要具備柔軟性? 一般情況下,也多將散熱片壓縮20~50%後用使用。 因此,如果壓縮時的反彈力過高,將會對CPU造成較大負荷, 使主機板彎曲、焊點裂化等,出現各種不良。 SifreeX-HL的壓縮應力很低,可有效降低其對CPU造成的應力負荷, 也可以降低主機板變形、焊點裂化等風險,進而為提升設備的可靠性。 另外,它的可壓縮性很大,所以即便是多層結構且工公差較大的零部件,也能夠有效散熱。 |  |

| 不是以硬度,而是將壓縮強度作為指標的原因 因此,積水化學將實際裝機時的20~50%的壓縮應力作為柔軟性的指標。 | 導熱率和壓縮強度的關係 所以,導熱率越高,壓縮應力(=對電子零部件造成的負荷)也會越高。 而SifreeX-HL的壓縮應力甚至低於常規的5W散熱片的壓縮應力。 |

無矽壓縮絕緣片的壓縮應力曲線

SifreeX-HL的導熱率更高,且更柔軟

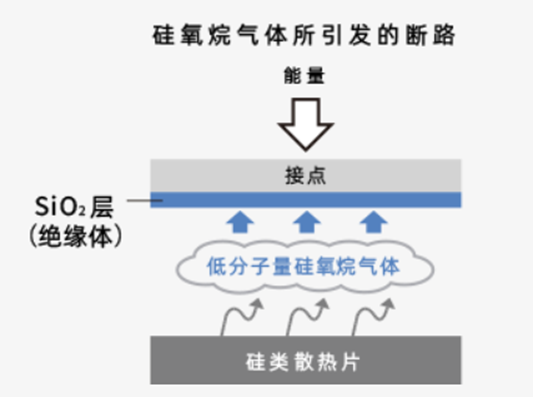

3.無矽氧烷・低揮發

| 低分子量的矽氧烷會帶來什麼風險? 低分子量的矽氧烷氣體具有很強的揮發性,遇熱後, 揮發出二氧化矽(SiO2),可致使電子器件斷路。 而SifreeX-HL不含矽,所以不會揮發出矽氧烷氣體, 更不會帶來斷路的風險。

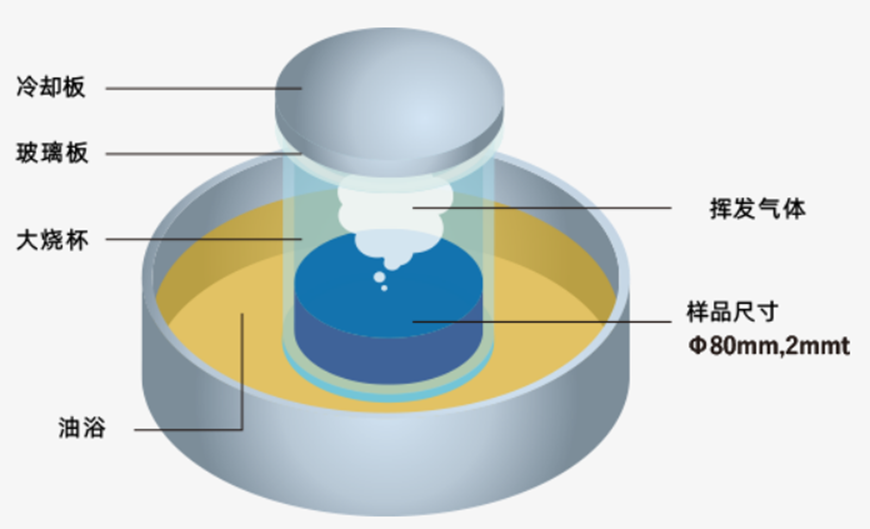

揮發氣體會帶來什麼風險? 散熱片所採用的原材料,樹脂、可塑劑、添加劑等都會揮發氣體。 而因為鏡片的溫度會隨著外界的溫度而變化,所以這些氣體會附著並固化在鏡片上,致使鏡片發白。 這種現象被稱為“霧化”。這中霧化效果會對ADAS相機等設備造成極端危險的影響,所以,散熱片的揮發性便極為重要。 |   |

SifreeX-HL是非矽散熱片,不會揮發矽氧烷。

不僅如此,它揮發氣體的總量也很少,所以不易造成鏡片霧化。

Technical Data Sheet

| Properties | Method | SifreeX HL-070 | SifreeX HL-100 | |

| Thickness [mm] | - | 0.5 ~ 4.0 | 0.5 ~ 4.0 | |

| Thermal conductivity [W/mK] | ASTM D5470 | 7 | 10 | |

| Thermal resistance [K/W] | ASTM D5470 | @10% compression | 3.04 | 2.32 |

| @30% compression | 2.60 | 2.17 | ||

| Hardness | Shore OO | 70 | 68 | |

| Asker C | 40 | 41 | ||

| Compression strength [kPa] | Sekisui method | @30% compression | 1,400 | 750 |

| Strain release @30% compression [kPa] | Sekisui method | After 30min. | 330 | 220 |

| Sekisui method | After 300min. | 140 | 111 | |

| Insulation property [kV/mm] | JIS C 2110 | 4.7 | 5.6 | |

| Dielectric constant @1MHz | JIS C 2138 | 4.8 | 3.2 | |

| Specific gravity [g/cm3] | JIS Z 8807 | 2.0 | 1.6 | |

| Fogging @100℃, 16h [%] | DIN75201-A | 6 | 7 | |

| Outgas @125℃, 1h [ppm] | Sekisui method | 56 | 84 |